Die 4 wichtigsten Probleme, mit denen das Ersatzteilmanagement im Jahr 2024 konfrontiert ist

Eine Deloitte-Studie über die Widerstandsfähigkeit des Ersatzteilmarktes ergab, dass in vielen Bereichen der Maschinenindustrie Folgendes üblich ist mehr als 50% oder mehr der Ersatzteilbestellungen sind als Notfall gekennzeichnet aufgrund der schwerwiegenden Folgen, wenn bestimmte Teile nicht verfügbar sind. Untersuchungen zeigen auch, dass Investitionen in Ersatzteile können 5 bis 10% der gesamten Investitionsbasis eines Unternehmens ausmachen.

Noch besorgniserregender ist, dass viele Unternehmen bereits wissen, dass ihr Ersatzteilbetrieb bei weitem nicht optimiert ist — aber nicht über die Ressourcen oder Tools verfügen, um diese Probleme zu lösen. Unserer Erfahrung nach haben die meisten Schwierigkeiten, die Ursachen zu identifizieren, oder befürchten, dass eine Änderung ihrer aktuellen Prozesse ihr Geschäft gefährden könnte.

Angesichts einer vernetzten Lieferkette, an der mehrere Akteure und Prozesse beteiligt sind, kann es auch eine ziemliche Herausforderung sein, die erforderlichen Änderungen zu identifizieren. Die Realität bleibt jedoch dieselbe: Viele Unternehmen verwalten ihre Ersatzteile nicht effektiv.

In diesem Artikel stellen wir Ihnen einen Teil unserer Erfahrung im Ersatzteilmanagement zur Verfügung, um Ihnen dabei zu helfen, die häufigsten Probleme in Ihrem Ersatzteilbetrieb zu identifizieren, damit Sie Ihr Inventar organisieren und in Zukunft Geld sparen können.

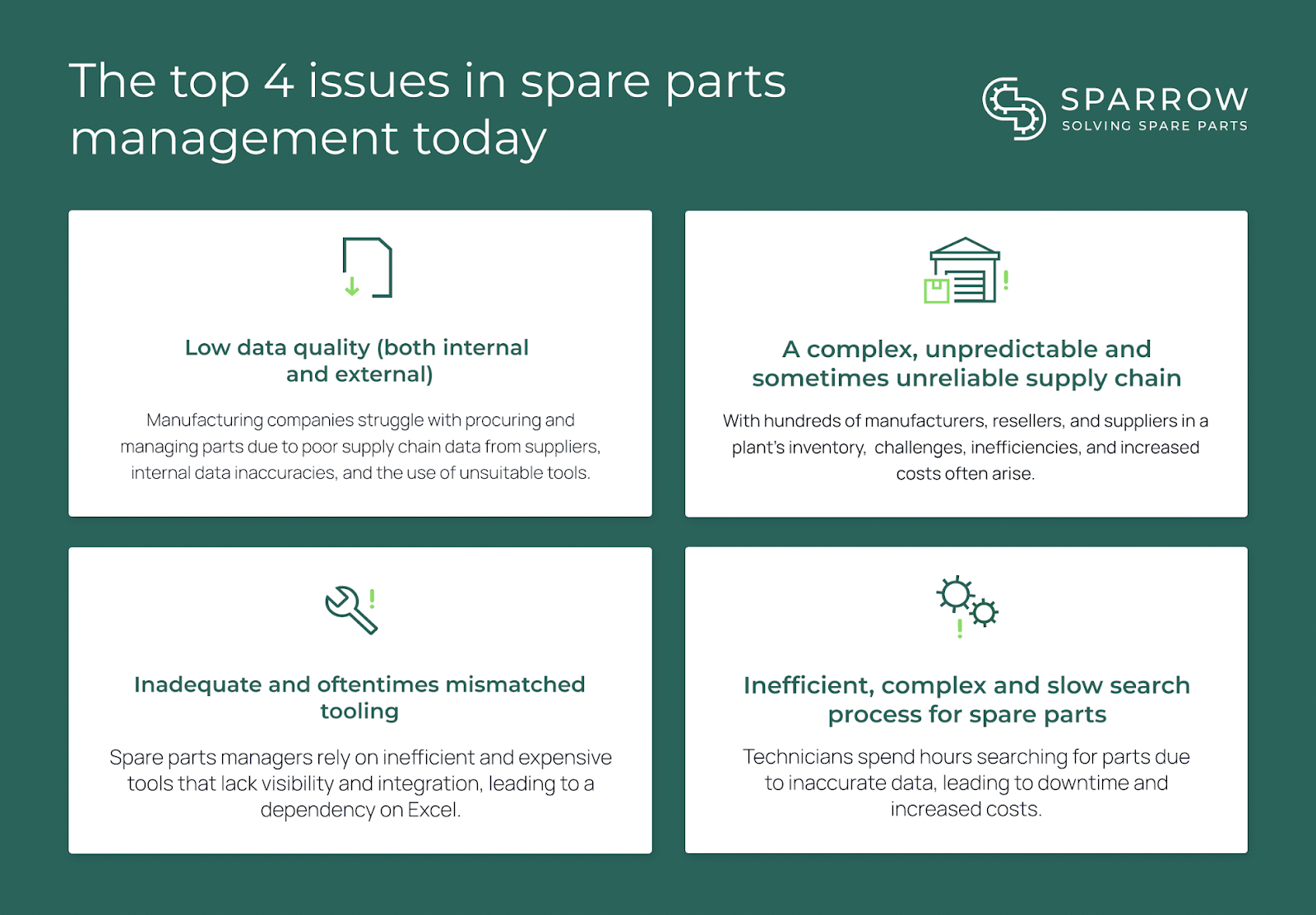

Problem #1: Niedrige Datenqualität (sowohl intern als auch extern)

Die meisten Fertigungsunternehmen geben an, dass sie viel Zeit und Ressourcen für die Beschaffung und Verwaltung von Teilen aufwenden. Leider liegen viele Ersatzteilprobleme, wie Sie wahrscheinlich bereits wissen, einfach außerhalb ihrer Kontrolle.

Diese Probleme sind häufig auf Zulieferer zurückzuführen, die nicht genügend Lieferkettendaten oder -transparenz bereitstellen, um den Betrieb zu verbessern. Ohne diese Daten können Unternehmen einfach keine effektiven Beschaffungsentscheidungen treffen. Nehmen wir zum Beispiel ein Unternehmen, das in der Regel Teile von einem Wiederverkäufer kauft. Wenn eine Obsoleszenzmitteilung ausgestellt wird, geht diese an den Wiederverkäufer und wird oft nicht an das Unternehmen weitergeleitet, das das Teil letztendlich gekauft hat.

Zusätzlich zu diesen externen Datenherausforderungen Unternehmen stehen auch vor internen Datenproblemen.

Unsere Erfahrung zeigt, dass viele Unternehmen immer noch nicht genug Automatisierung für die Verwaltung von Teilen verwenden, was zu überladenen Tabellen führt, in denen sich häufig Staub ansammelt und die Ungenauigkeiten zunehmen. Fehlklassifizierungen, unvollständige Teileinformationen, fehlende Attribute oder unterschiedliche Bezeichnungen für dieselben Teile können einen Datensatz ebenfalls fast nutzlos machen.

Viele Unternehmen verlassen sich auch immer noch auf halbmanuelle Prozesse, bei denen mehrere separate Dateien gleichzeitig bearbeitet werden müssen (z. B. kann es sein, dass jede Anlage eine andere Excel-Tabelle für ihr Ersatzteilmanagement hat). Selbst wenn sowohl externe als auch interne Daten vorhanden sind, kann es daher schwierig sein, diese zu finden und effektiv zu nutzen.

Darüber hinaus ist ein Mangel an Digitalisierung nicht immer das Problem. Wenn Materialmanager unterschiedliche Tools oder Plattformen an verschiedenen Standorten verwenden, wird es oft schwierig, die Datenkonsistenz abteilungs- und standortübergreifend aufrechtzuerhalten. Dieses Problem wird noch verschärft, wenn die Zuständigkeiten für das Ersatzteilmanagement auf mehrere Abteilungen verteilt sind.

Ausgabe #2: Eine komplexe, unvorhersehbare und manchmal unzuverlässige

Lieferkette

In den Lagern von Werken können bis zu 1.500 Hersteller, Wiederverkäufer und Lieferanten untergebracht werden, die jeweils ihre eigenen Lieferzeiten und logistischen Herausforderungen haben. Allein die Anzahl der Lieferanten kann den gesamten Ersatzteilbeschaffungsprozess erschweren und es schwierig machen, sicherzustellen, dass alle benötigten Teile bei Bedarf verfügbar sind. Diese Komplexität führt auch häufig zu Ineffizienzen und erhöhten Kosten, da Unternehmen Schwierigkeiten haben, Bestellungen aus mehreren Quellen zu koordinieren.

Diese Vorlaufzeiten sind auch nicht kurz. Darüber hinaus sind sie oft auch unzuverlässig. Bei mehr als 50% der Bestellungen kommt es zu Verzögerungen, die 30% der erwarteten Lieferzeit überschreiten. Dadurch werden die Produktionspläne unterbrochen und ungeplante Ausfallzeiten können auftreten. Das Ausmaß der Unzuverlässigkeit ist eine große Herausforderung für Hersteller und Unternehmen, die auf einen genauen Zeitplan angewiesen sind, um die Produktionstermine einzuhalten.

Wenn die erwarteten Lieferzeiten nicht eingehalten werden, kann dies einen Dominoeffekt auf den gesamten Produktionsprozess haben, was zu verpassten Terminen und erhöhtem Druck auf die Ersatzteilmanager führt. Eine Umfrage aus dem Jahr 2022 ergab beispielsweise Folgendes 78% der Hersteller hatten einen Shutdown oder eine Produktionsunterbrechung erlebt aufgrund fehlender Ersatzteile

Die Verwaltung von Ersatzteilen umfasst mehr als nur die Bestandsverfolgung. Es erfordert einen strategischen Ansatz, um sicherzustellen, dass die richtigen Teile verfügbar sind, ohne dass es zu viel oder zu wenig auf Lager gibt. Unternehmen benötigen robuste Systeme, um die Nutzung zu überwachen, Bedürfnisse vorherzusagen und schnell auf Nachfrageänderungen zu reagieren. Oft verwenden sie fortschrittliche Software und Datenanalysen, um die Lieferkette besser zu überblicken und Entscheidungen zu treffen.

Problem #3: Unzureichende Werkzeuge

Von der Bestandsverwaltung bis zur Datenverwaltung — die im Unternehmen verwendeten Tools sind in der Regel nicht auf Ersatzteilanwendungen ausgerichtet.

Die Kosten für Ersatzteile für den Geschäftsbetrieb bedeuten oft die Suche nach geeigneten Tools, die bei der Automatisierung helfen. Was die meisten Material- und Lagerleiter jedoch feststellen, ist, dass die meisten Softwarelösungen unglaublich teuer, schwierig zu bedienen und kaum sichtbar sind. Aus diesem Grund greifen sie häufig auf verschiedene Excel-Tabellen zurück.

Unangemessene Tools können sich auf zwei verschiedene Arten äußern:

- Das Tool ist fehlende Schlüsselinformationen, sodass es keinen klaren Überblick über die Lagerbestände in verschiedenen Lagern oder Standorten hat.

- Wegen schlechte Datenqualität, es ist praktisch unmöglich, das Tool bei der Suche nach Teilen zu verwenden. Daher müssen die Teammitglieder an verschiedenen Standorten nach Ersatzteilen suchen, die möglicherweise nicht existieren.

Darüber hinaus sind sich Unternehmen aufgrund der Tatsache, dass Probleme mit Ersatzteilen (und ihren Tabellen) so häufig auftreten, oft nicht bewusst, dass Lösungen außerhalb der Funktionen herkömmlicher ERP-Systeme existieren. Und wenn es eine Lösung gibt, sind sich viele nicht sicher, wie sie sie in ihre regulären Prozesse integrieren sollen. Dazu gehört auch, wie die Daten aus der Excel-Master-Tabelle korrekt in die neue Software übertragen werden oder ob die Teams die Änderungen akzeptieren werden.

Wenn Ersatzteilmanager effizienter werden und Ressourcen sparen wollen, sollten sie damit beginnen, ihre Prozesse zu digitalisieren, um potenzielle Ersatzteile im gesamten Unternehmen zu beschaffen. Um dies zu tun, Unternehmen könnten ihre Maschinenteile bündeln durch ein standort- oder organisationsübergreifendes System.

Digitalisierung von Ersatzteilprozessen hilft dabei, Daten aus mehreren Warehouses in einem einzigen System zu kombinieren. Ein einziges Tool, das die Daten organisiert, wenn Teile hinzugefügt werden, hilft dabei, diese Daten auch standortübergreifend zu standardisieren und zu bereinigen. Bei der Entwicklung von Sparrow haben wir eine webbasierte Anwendung entwickelt, die externe Daten zu Ersatzteilquellen und intelligente Datenanalysen einbezieht, um eine bessere Planung zu ermöglichen und es Unternehmen zu ermöglichen, den Status der Lieferkette jederzeit sorgfältig zu überprüfen.

Wir haben immer wieder festgestellt, dass Ersatzteilmanager, die von Standort zu Standort arbeiten, oft kein integriertes Beschaffungssystem haben, was dazu führt, dass Gelegenheiten mit Ersatzteilen in der Nähe verpasst werden. Durch die gemeinsame Nutzung von Daten über eine einzige intelligente Lösung können Manager Silos beseitigen und effizientere, kostengünstigere Entscheidungen treffen.

Problem #4: Teile sind in Lagern extrem schwer zu finden

Die Suche nach Teilen war noch nie einfach. Angesichts unzusammenhängender und oft ungenauer Daten verbringen Techniker oft Stunden damit, nach Teilen zu suchen, die manchmal gar nicht existieren.

Stellen Sie sich ein Szenario vor, in dem eine Maschine ausfällt und für deren Reparatur ein wichtiges Teil benötigt wird. Die Maschine ist für die Produktion von entscheidender Bedeutung und führt zu ungeplanten Ausfallzeiten in der Anlage. Ein Techniker wird zur Reparatur der Maschine hinzugezogen und stellt fest, dass das Teil in einem nahegelegenen Lager vorrätig sein sollte. Nachdem er zum Standort gefahren und das dafür vorgesehene Regal durchsucht hat, ist das Teil nirgends zu finden.

Nach stundenlanger Suche in Regalen in der Nähe wurde festgestellt, dass das Teil aufgrund doppelter Dateneingabe wahrscheinlich nie da war. Der Techniker berichtet dem Einkaufsteam und teilt ihm mit, dass das Teil sofort bestellt werden muss, bevor die Produktion wieder aufgenommen werden kann.

Leider ist dieses Szenario im Ersatzteilmanagement nur allzu häufig. Techniker erkennen oft nicht, dass das Teil möglicherweise in einem anderen Lager oder Werk verfügbar ist. Dies wäre erheblich schneller als die Beschaffung neuer Teile von Herstellern oder Wiederverkäufern.

Das Problem wird noch verschärft, wenn es um die Beschaffung geht. Je nach Teil und Verfügbarkeit haben die Beschaffungsteams oft Schwierigkeiten, einen geeigneten Ersatz zu finden. In vielen Fällen sind auch Teile veraltet oder von Originalherstellern oder -lieferanten nicht mehr erhältlich.

Dies verzögert nicht nur den Reparaturprozess, sondern erhöht auch die Kosten, da die Beschaffungsteams möglicherweise Teile aus Sekundärmärkten beziehen oder kundenspezifische Fertigungsalternativen in Betracht ziehen müssen, die oft zu langsam sind (da die Ausfallzeiten bereits begonnen haben) oder nicht in der Lage sind, das richtige Teil herzustellen.